Преди близо век германският обущар Ади Даслер направи революция в спортните обувки. Днес гигантът за спортни стоки Adidas продава над 400 млн. чифта годишно по целия свят и продължава да диктува правилата на пазар на стойност десетки милиарди долари. Макар и по-малък от основния си конкурент Nike, Adidas иска да е няколко крачки напред в трансформацията на бизнеса. Германският производител на спортни стоки променя стратегията си, като се фокусира върху производството на 3D принтирани модели и изграждане на по-малки автоматизирани фабрики, като същевременно се опитва да отговори на нарастващото търсене на потребителите на екологично отговорна и устойчива мода.

Принтирайте ми чифт обувки, моля

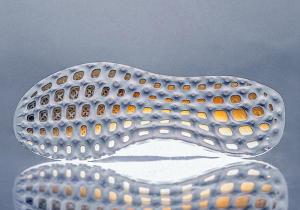

През миналата година Adidas пусна в продажба нови маратонки, чиито подметки са направени чрез 3D принтиране. По този начин компанията иска да премине към нов етап в производството на спортни стоки. Предложението на Adidas – Futurecraft 3D, може да предизвика истинска революция в сектора. Maратонките са произведени по точен 3D модел на стъпалата на бъдещия си притежател. "Futurecraft 3D е прототип и заявка за иновация. Използвахме единствени по рода си комбинации от процеси и материали по напълно нов начин. Нашата 3D разпечатана средна част на подметката не само ни позволи да направим страхотна обувка за бягане, но и да използваме информацията за постиженията на атлетите, за да посрещнем нуждите на всеки от тях", кaза Ерик Лидке, член на борда на директорите на Аdidas. Компанията обещава и бъдеще, в което всеки магазин от веригата на компанията ще може да предлага на място маратонки, пригодени изцяло към индивидуалните нужди на клиента. В Adidas се опитват да реагират бързо на променящите се тенденции в сектора и да дадат на клиентите възможност да проектират спортни обувки по свой вкус. Гигантът отдавна предоставя възможност някои от моделите му да бъдат направени с цвят по избор на клиента.

Според доклад на SmarTech Publishing триизмерното принтиране в сферата на обувките за спорт и спорната екипировка като цяло ще се превърне във възможност за достъп до

пазар в размер на 6.3 млрд. долара

през следващите 10 години. Аdidas не е единствената, която работи в посока развитие на този сегмент потребителски продукти – Nike, New Balance, Reebok и Under Armour също полагат съществени усилия за това. Компаниите подхождат по различен начин и разчитат на различни технологии и материали. Съществуват обаче някои общи тенденции, които се основават на общата макротенденция на модерното производство – масово персонализиране и автоматизирано масово производство. В света на модата устойчивостта е една от най-актуалните тенденции. Доскоро тази индустрия изоставаше по този параметър и не успяваше да отговори на нарастващото търсене на потребителите на екологично отговорна и устойчива мода. На него успяваха да отговорят предимно нишови брандове като Patagonia, Everlane, Rothy's и Eileen Fisher, като те бяха и тези, които диктуваха случващото се в целия продуктов спектър. През последните години обаче тоталната доминация на тези марки сред потребителите, за които устойчивостта е ценност, все повече започва да бъде поставяна под въпрос. И първите от големите, които хванаха тази вълна, бяха лидерите на пазара за спортни стоки Adidas и Nike. Втората по големина компания за спортно облекло в света, която пусна обувки от рециклирани бутилки за пръв път през 2016 г., си е поставила целта да продаде 11 млн. чифта обувки от рециклирани материали през 2019 г.

[su_quote cite="Ерик Лидке, член на борда на директорите на Аdidas"]Искаме до 2024 г. да се отървем от полиестера и да използваме само рециклирана пластмаса.[/su_quote] Той заяви, че около 50% от материалите, използвани в 920 млн. отделни артикула, продавани от Adidas, в момента са от полиестер, добавяйки: "Преходът към рециклирани материали не може да бъде направен за една нощ, след като мащабът ни е толкова голям." Усилията на Adidas не се изчерпват до това – тя променя и производството си. През последните три десетилетия основен приоритет на компаниите от развитите икономики беше да прехвърлят производството си в региони с по-ниски разходи за труд. Повишаването на заплащането в страни като Китай и развитието на роботиката през последните години направиха възможни първите стъпки към обръщане на тенденцията. През последните години спортният гигант затвори всичките си фабрики в Китай и заложи на нови, по-малки производствени мощности с високо ниво на автоматизация в страни като Германия. Фабриката на Adidas в Ансбах е пример за това как роботиката води до революция в производството. Мощностите са вместени в малка зала и се свеждат до шест машини в две поточни линии. Едната произвежда подметките, а другата – горната част на обувките. Целият процес по производството на чифт маратонки продължава пет часа.

Автоматизацията в новата фабрика

е толкова голяма, че изисква само минимална човешка намеса. Когато заработи пълноценно, фабриката ще има персонал от само 160 души. Броят им може да бъде намален още повече, макар че целта не е пълна автоматизация. Adidas твърди, че новите производствени мощности изпреварват с няколко години усилията в подобна насока на конкуренти като Nike и Under Armour. Американският лидер от няколко години също говори за връщане на производството от Азия, но все още не е финализирал този процес. Според анализаторите обаче е само въпрос на време всички компании от сектора да започнат да се надпреварват във връщането на производството по-близо до крайните клиенти. "Никой не крие, че има състезание за това кой ще успее пръв да революционизира производството. Светият граал за сектора е комбинирането на автоматизацията и локализираното производство", заявява анализаторът в Deutsche Bank Дейвид Вейнер.